Adapter le choix du pulvérisateur

Quels sont les impacts d’une conduite en V.I.E. sur la pulvérisation ?

- Réglage des diffuseurs :

Les Vignobles Innovants et Éco-responsables se caractérisent par une végétation dense et vigoureuse, qui peut s’avérer difficile à traiter. Les vignes ne présentent pas une configuration classique en espalier. Les pieds sont en effet montés à 1,10m de hauteur avec un étalement de la végétation le long d’un cordon unilatéral. Il faut donc adapter la pulvérisation à cette végétation.

- Optimisation de la vitesse d’avancement :

La configuration des parcelles de V.I.E., planes avec des rangs longs (200 à 400 m) permet d’envisager des vitesses d’avancement élevées à la recherche d’une diminution des temps de chantier.

- Réduction des intrants :

La recherche d’économie d’intrants et la réduction de la dérive sont à prendre en compte dans la conduite de V.I.E.

- Limitation du temps de traitement :

Enfin un dernier enjeu consiste à trouver des techniques performantes économiquement, c’est à dire à fort débit pour augmenter la réactivité et la productivité.

Quelle méthodologie appliquée pour tester les différents pulvérisateurs ?

Pour comparer et trouver le type de pulvérisateur le plus adapté aux V.I.E., des essais ont été réalisés sur une parcelle de Merlot conduite en taille rase de précision dans l’Aude, au stade de pleine végétation (fin juillet 2021) : hauteur de végétation 0,95 m, épaisseur 1,20 m.

5 pulvérisateurs ont été testés, chacun à deux vitesses d’avancement différentes (5 et 8 km/h)

- 3 Aéroconvecteurs => traitement uniface de la végétation (seule une face du rang est ciblée lors du traitement) :

- Pulvérisateur S21, voûte droite, associé à des buses ATR – passage tous les 2 rangs

- Pulvérisateur FRIULI, associé à des buses ATR – passage tous les 2 rangs

- Pulvérisateur S21, bi-turbine, buses ATR, utilisé tous les 4 rangs

- 1 pulvérisateur face par face à jet porté :

- CALVET « ECO+ 2MR 4 descentes » associé à des buses AD (buses à fente et à chambre de décompression avec effet limitation de dérive)

- 1 pulvérisateur face par face à panneaux récupérateurs :

- DHUGUES Koléos porté associé à des buses IDK (buse à fente à injection d’air, buse de catégorie « antidérive »)

Quelles sont les différences observées sur la quantité et l’hétérogénéité des dépôts de pulvérisation ?

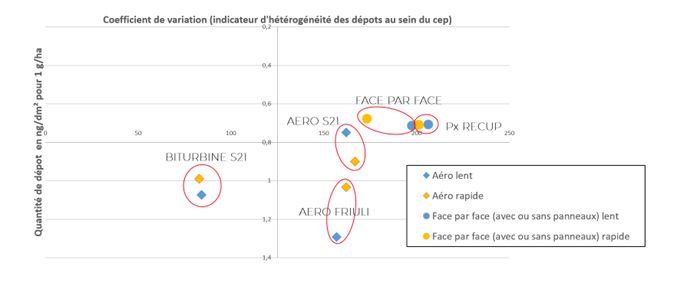

Ce graphique représente la qualité de pulvérisation pour les 8 modalités de pulvérisation testées avec le dépôt de produit par unité de surface sur l’axe des abscisses (en ng/dm2 pour 1gramme appliqué par hectare) et l’homogénéité de répartition sur l’axe des ordonnées (plus le coefficient est proche de 0, plus le produit est réparti de manière homogène. A l’inverse, plus le CV est proche de 1, plus la répartition est hétérogène avec des compartiments du végétal peu traités).

Il permet de comparer synthétiquement la qualité de pulvérisation des différents pulvérisateurs testés. Les pulvérisateurs de type aéroconvecteurs sont représentés par des losanges et les pulvérisateurs de type face par face sont représentés par des ronds. Les différentes vitesses d’avancement de chaque machine sont également représentées (5 km/h en bleu et 8 km/h en jaune).

Si l’on considère la quantité moyenne de dépôt par unité de surface de végétation à protéger (axe des abscisses), plus les pulvérisateurs se situent à droite, plus on a de produit qui a été déposé sur la végétation pour une même dose de produit à l’hectare. On constate qu’entre les pulvérisateurs se situant à l’extrémité gauche et ceux à l’extrémité droite, deux fois plus de produit a été déposé sur la végétation pour une même dose de produit à l’hectare.

Si l’on considère la répartition du dépôt sur la végétation (axe des ordonnées), plus les pulvérisateurs sont situés vers le haut du graphique, mieux la pulvérisation est répartie.

Ainsi les pulvérisateurs se situant en haut à droite du graphique permettent une pulvérisation de bonne qualité, à l’inverse des pulvérisateurs se situant en bas à gauche.

Cela nous permet de constater premièrement que le critère vitesse n’est pas déterminant sur la qualité de pulvérisation : si elle a une influence, elle est moindre que celle du choix de l’appareil utilisé. Dans un second temps, on peut également conclure que les matériels face par face (figurés ronds) offrent une meilleure qualité de pulvérisation selon les deux critères : quantité et homogénéité du dépôt. A l’inverse, l’aéroconvecteur biturbine dépose en moyenne le tiers de produit sur la végétation avec une hétérogénéité importante et est donc à proscrire dans ce type de configuration de vignoble très large et difficile à pénétrer.

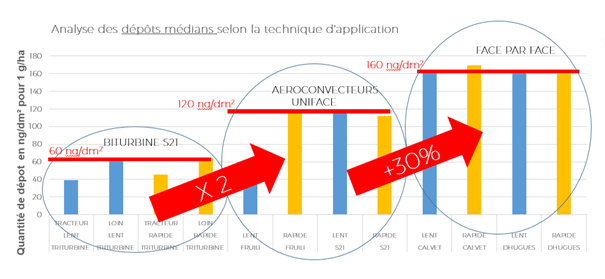

L’analyse des dépôts médians permet également d’illustrer d’importantes différences entre les modalités d’application. Au niveau de l’aéroconvecteur biturbine on observe des différences par rapport aux différents rangs traités (selon le positionnement par rapport au tracteur). De façon générale on constate que le dépôt médian est doublé entre aéroconvecteur biturbine et uniface, puis que le pulvérisateur face par face permet encore d’augmenter le dépôt médian de 30 % par rapport à l’aéroconvecteur uniface. Cela corrobore des résultats déjà acquis précédemment sur des vignobles avec une configuration plus « classique ».

Bilan : quelle pulvérisation favoriser en V.I.E. ?

Ces essais auront permis de retenir trois points :

- L’influence de la vitesse d’avancement est faible par rapport à l’influence du type de pulvérisateur (face par face vs. uniface).

- La pulvérisation face par face est à privilégier car elle permet une meilleure homogénéisation/répartition des dépôts au sein de la végétation.

- Les buses à limitation de dérive (AD, IDK) sur les appareils face par face ont permis une meilleure répartition des produits que les buses classiques à turbulence (ATR).

Il est donc possible de concilier qualité d’application, réduction des coûts et préservation de l’environnement moyennant l’utilisation de techniques d’application adaptées.

CONTACT

Sébastien Codis

sebastien.codis@vignevin.com