La pulvérisation d'un vignoble V.I.E.

Pourquoi adapter sa pulvérisation à la conduite du V.I.E. ?

Les vignes conduites dans le cadre d’un V.I.E. ne présentent pas une configuration classique en espalier. Les pieds sont montés à 1,10m de hauteur avec un étalement de la végétation le long d’un cordon unilatéral. Il faut donc adapter la pulvérisation à cette végétation en réglant les diffuseurs. De plus, la configuration des parcelles de V.I.E., planes avec des rangs longs (200 à 400 m) permet d’envisager des vitesses d’avancement beaucoup plus élevées à l’hectare, entre 5 et 9 km/h, tout en conservant une bonne qualité d’application.

Quels sont les différents pulvérisateurs adaptés au V.I.E. ?

L’utilisation d’un pulvérisateur confiné est recommandée dans un V.I.E.

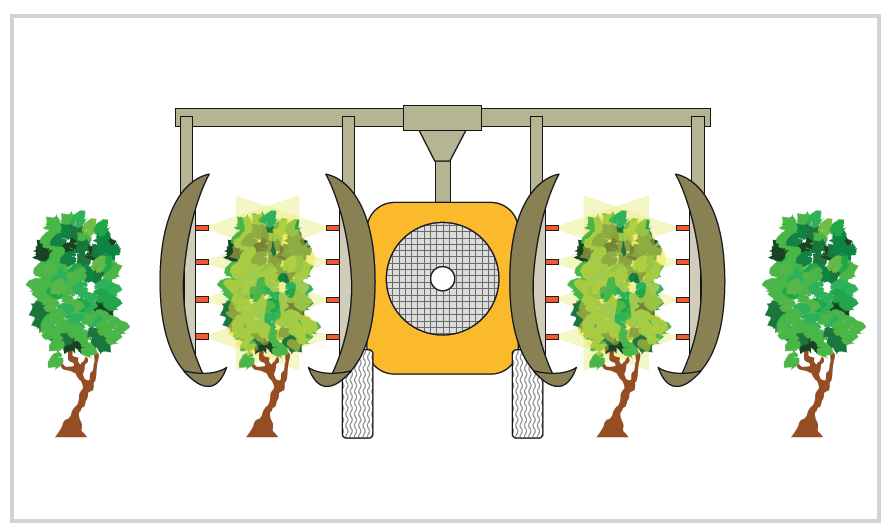

Les panneaux récupérateurs permettent de confiner la pulvérisation et de limiter ainsi plus efficacement les pertes de produits dans l’environnement en les récupérant partiellement. La pulvérisation se fait en face par face et peut être adaptée en début de végétation en fermant les buses inutiles. L’économie de produits phytosanitaires liée à la récupération sur la saison est fonction de différents facteurs dont l’expression végétative de la parcelle, le nombre de manquants, etc. Le taux de récupération moyen se situe autour de 30-40 % sur la campagne de traitements. Il existe plusieurs types de technologies de pulvérisation mais les panneaux à jet porté équipés de buses à fente sont à privilégier. En effet, les panneaux à jet porté équipés de buses à fente et à injection d’air (Albuz AVI80° ou CVI80°, Lechler IDK90°, …) permettent de récupérer un maximum de la bouillie pulvérisée sans pénaliser la qualité de pulvérisation. L’utilisation des panneaux récupérateurs est bien adaptée dans le cadre des parcelles du V.I.E. et peuvent être conduits jusqu’à 9km/h sans dégrader la qualité de la pulvérisation. Ils sont à utiliser dans les vignes palissées et bien rognées (les panneaux récupérateurs ne sont pas adaptés aux devers, parcelles en forte pente, sols irréguliers).

La bonne répartition de la pulvérisation dans la végétation, l’importance des dépôts sur la cible ainsi que la récupération de produits sont les trois atouts qui permettent à ce type d’appareil de se classer en tête en termes de réduction des intrants.

D’autres pulvérisateurs permettent une bonne efficience de la pulvérisation et peuvent être utilisés dans le cadre du V.I.E.

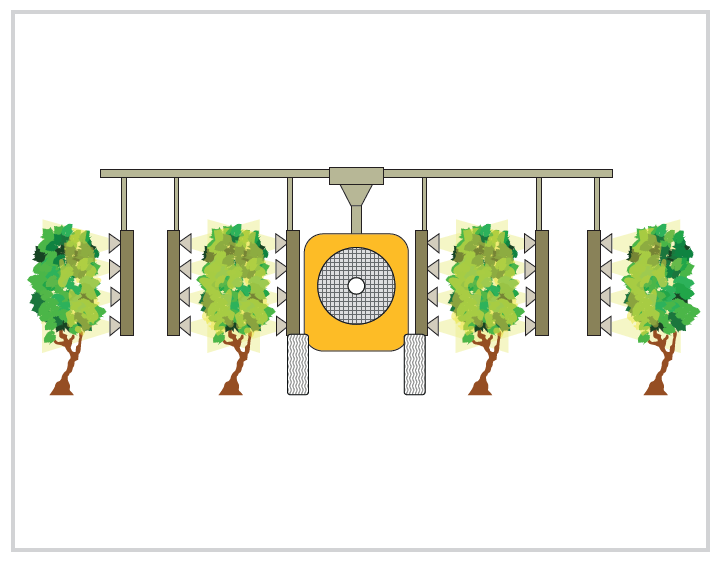

Les appareils face par face : Les appareils à configuration face par face permettent d’optimiser la répartition des dépôts de pulvérisation, car toutes les faces de la végétation sont traitées de manière identique sur toute leur hauteur. Ainsi toutes les zones du végétal ciblé peuvent être protégées par une quantité suffisante de dépôt de pulvérisation. Ces appareils ont un potentiel de réduction des doses de produits phytosanitaires appliquées à l’hectare supérieur à celui d’autres configurations. Par ailleurs, les appareils face par face permettent de localiser les traitements en début de végétation ou spécifiquement sur la zone des grappes en fermant les diffuseurs inutiles. Attention toutefois à choisir des face par face dont la configuration des descentes permet d’adapter la distance entre les diffuseurs et la végétation au fur et à mesure de sa croissance. Idéalement, la distance diffuseurs-végétation doit être comprise entre 30 et 40 cm et ne pas excéder 50 cm. Il existe des pulvérisateurs face par face pneumatiques ou à jet porté. On privilégiera les appareils de technologie jet porté qui permettent de découpler air et liquide contrairement à la technologie pneumatique.

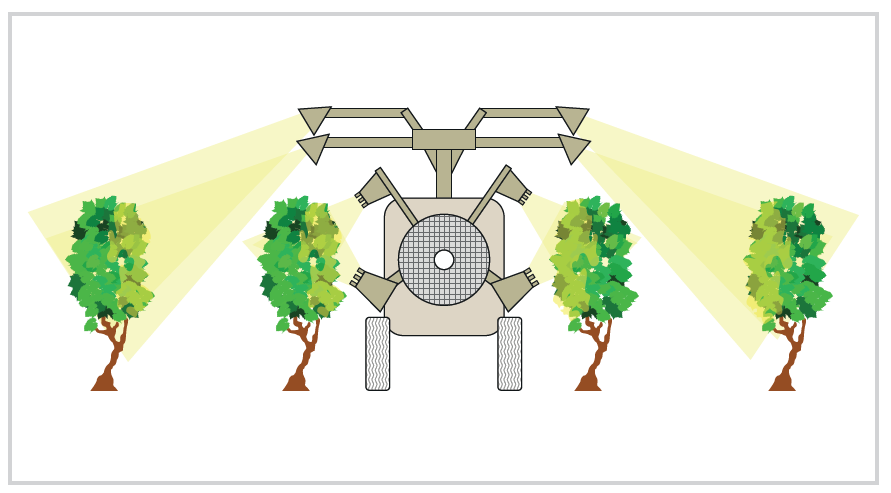

Les voutes pneumatiques : ce type de pulvérisateur est très utilisé en vigne large mais pour être efficace et correspondre aux critères du V.I.E., il doit être utilisé pour le traitement de 3 rangs maximum. Un passage tous les deux rangs permet de traiter de manière directe toutes les faces de la végétation. Les deux faces d’un rang ne sont pas traitées de manière identique : l’une par la/les main(s) et l’autre par les canons mais le traitement est le plus souvent de bonne qualité, chaque face du rang recevant directement du produit.

Un passage tous les trois rangs avec l’utilisation d’une «main retour» permet également de cibler toutes les faces de la végétation sans toutefois atteindre une homogénéité des dépôts de pulvérisation équivalente à celle d’un appareil face par face. Sans la « main retour », les dépôts obtenus sont hétérogènes sur les 2 rangs adjacents au passage du tracteur traités en uniface.

Une utilisation tous les 4 rangs est déconseillée.

Quelle buse choisir ?

Bien choisir sa buse pour les appareils à jet porté est essentiel pour une bonne qualité de pulvérisation et maîtriser le risque de dérive. Les buses sont utilisées exclusivement sur des appareils à jet porté et à jet projeté. L’utilisation de buses permet de choisir la taille des gouttes de la solution pulvérisée selon :

- Le type de buse (à turbulence ou à fente). Les buses à fente forment un jet plat tandis que les buses à turbulence génèrent un jet conique.

- La technologie de la buse (classique ou à injection d’air). On distingue les buses classiques des buses à injection d’air. Les buses à injection d’air disposent de trous sur leur embase au travers desquels de l’air est aspiré et mélangé à la bouillie lors de la pulvérisation. Ce mécanisme engendre des tailles de gouttes moins fines que celles obtenues à pression égale avec des buses classiques. Les gouttes étant moins fines, elles sont moins sensibles à la dérive. Les buses à injection d’air (utilisées dans une bonne plage de pression) permettent au produit de mieux pénétrer dans la végétation et de déposer plus de produit que les buses classiques. Ces buses permettent de concilier qualité de l’application et réduction des pertes par dérive.

- Son calibre (indiqué par la couleur de la buse pour les buses répondant au code ISO). Le calibre de la buse est lié à la taille de l’orifice et définit le lien entre le débit et la pression dans le circuit. Pour les buses ISO, le calibre est donné par la couleur de la buse. La relation entre le débit et la pression est valable pour toutes les buses d’une même couleur répondant au code ISO quelle que soit la marque. Il est ainsi plus pratique de les interchanger (passer de buses classiques à des buses à injection d’air ou vice-versa). Pour éviter les erreurs de calibrage, il est conseillé d’utiliser uniquement des buses ISO.

- La pression de la bouillie dans le circuit de pulvérisation. Chaque type de buse a une plage de pression de fonctionnement optimale. Celle-ci peut varier en fonction du calibre. Une pression trop forte peut créer des gouttes trop petites qui vont générer de la dérive et une perte d’efficacité liée à l’évaporation du produit. Une pression trop faible peut entrainer une mauvaise formation du jet de pulvérisation ou des gouttes trop grosses préjudiciables pour la qualité d’application.

Comment régler le volume/hectare de pulvérisation ?

Pour une bonne protection, le volume par hectare de pulvérisation doit être calculé au plus juste et doit assurer le bon équilibre des débits dans les différents organes de la machine.

Pour réaliser ce calcul il faut au préalable connaitre la vitesse d’avancement du pulvérisateur lors du traitement.

Le calcul du débit total du pulvérisateur s’effectue de la façon suivante :

Pour plus de détail sur le calcul du volume hectare et des exemples de calcul, consultez les documents suivants :

Quel effet de la vitesse d’avancement sur la qualité de la pulvérisation ?

Pour connaitre sa vitesse d’avancement, un simple calcul peut être effectué en ayant au préalable chronométré le temps de déplacement du pulvérisateur entre deux repères (minimum 50 m entre les 2 repères) :

Vitesse (km/h) = 3,6 x distance entre les 2 repères (m)/temps de déplacement entre les deux repères (s)

Des études comparatives de pulvérisateurs et de différentes vitesses d’avancement ont montré que, selon certains pulvérisateurs, la qualité de la pulvérisation n’est pas amoindrie quand la vitesse d’avancement augmente. La vitesse d’avancement est plutôt une limite ergonomique qu’agronomique. Dans le cas des parcelles VIE, une vitesse d’avancement rapide est adaptée et permet un débit de chantier plus rapide, sans déprécier la pulvérisation.

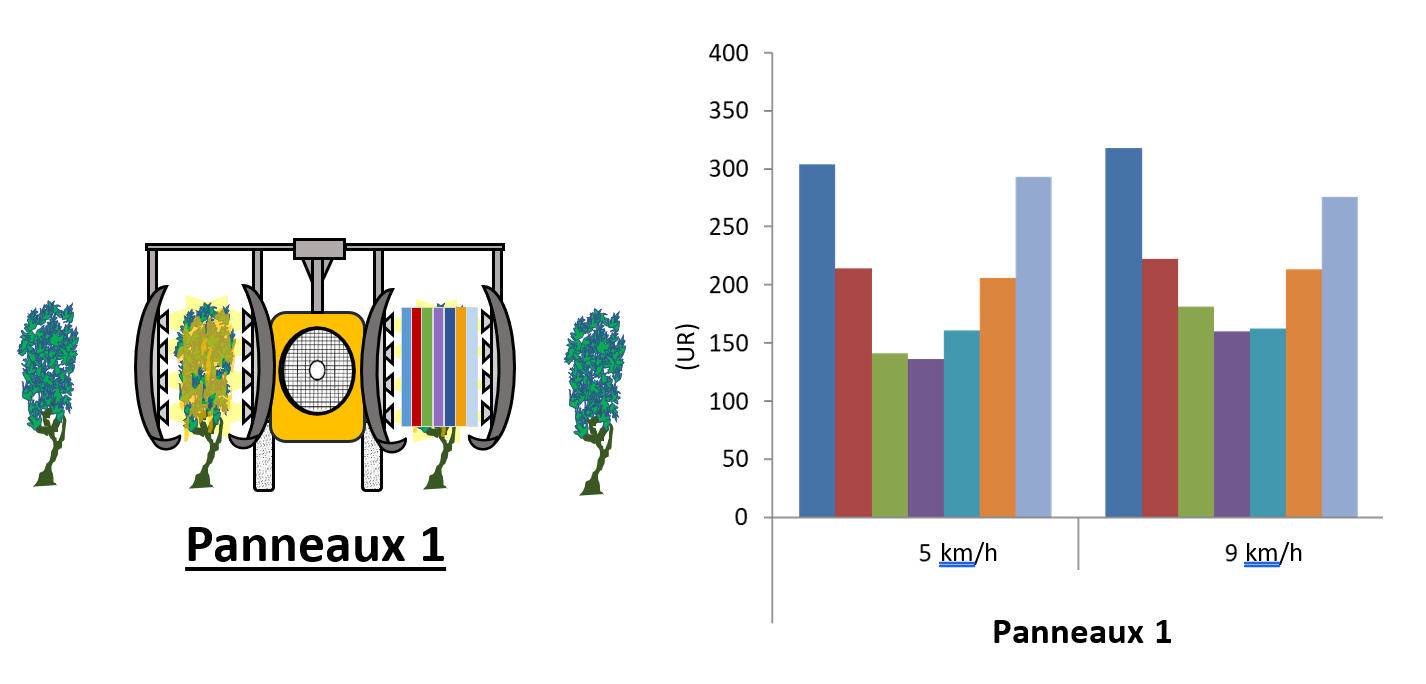

Les panneaux récupérateurs sont les plus efficaces même à une vitesse plus rapide. Ces essais ont été reproduits sur plusieurs modèles de panneaux récupérateurs et les mêmes effets liés à la vitesse ont été constatés.

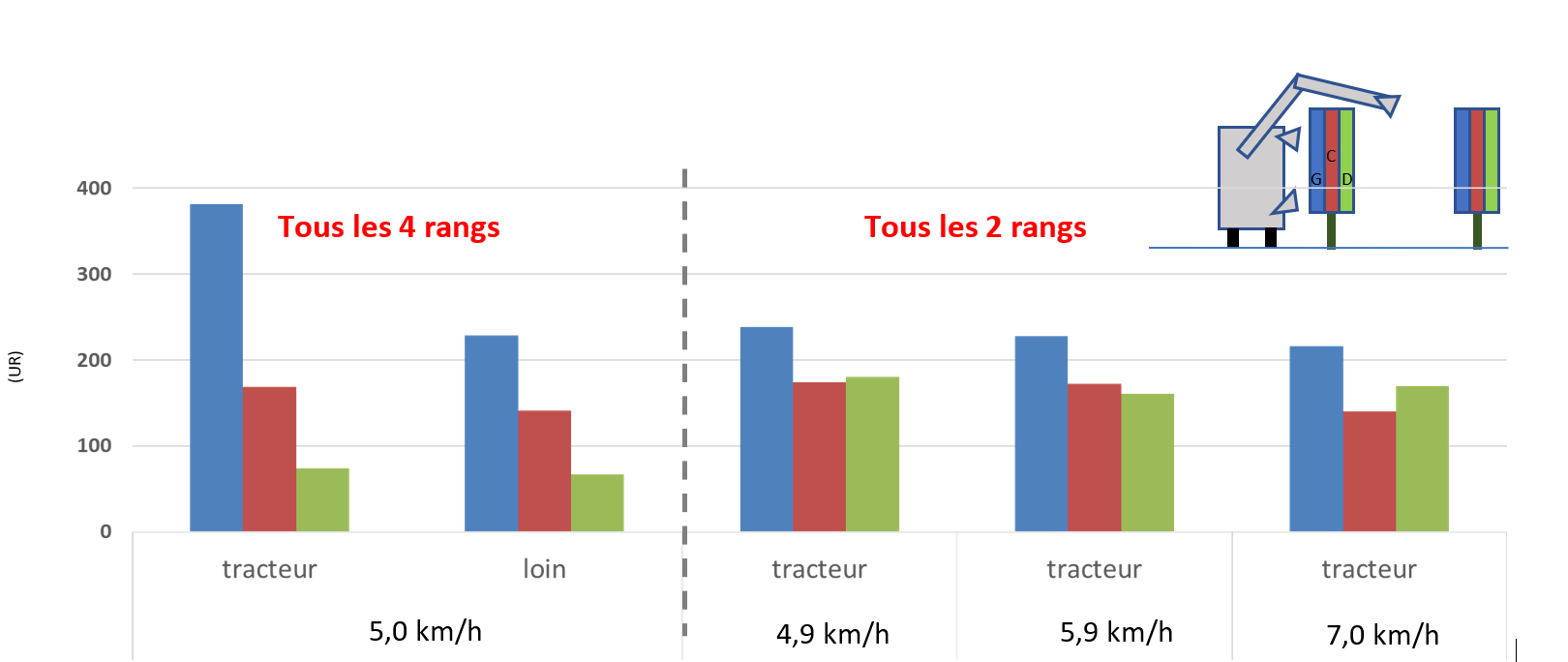

Figure 1 : Influence de la vitesse d’avancement sur les dépôts de pulvérisation (sans tenir compte de la récupération) avec un pulvérisateur à panneaux récupérateurs. La qualité de la pulvérisation est donnée en unité de référence (UR) ng/dm2 pour 1 g appliqué par hectare.

Le nombre de rangs traités est également un paramètre important. En effet, il vaut mieux privilégier un passage rapide tous les deux rangs qu’un passage lent tous les 4 rangs. La quantité de produit déposé à 7km/h tous les deux rangs est supérieure à la quantité de produit déposée à 5km/h pour 4 rangs.

Figure 2 : passage avec une voute pneumatique pour différentes vitesses d’avancement et nombre de rangs traités.

CONTACT

Sébastien Codis

sebastien.codis@vignevin.com